こんにちは、三洋金属広報部です!

三洋金属は1959年の創業以来、地元岡山県で非鉄金属を中心としたリサイクル・中間処理事業を行なってきました。

「資源の有効利用」を合言葉に、適切な処理と徹底した配慮による環境汚染の防止、限りある資源の再利用を推進していくことを目的に日々活動しています。

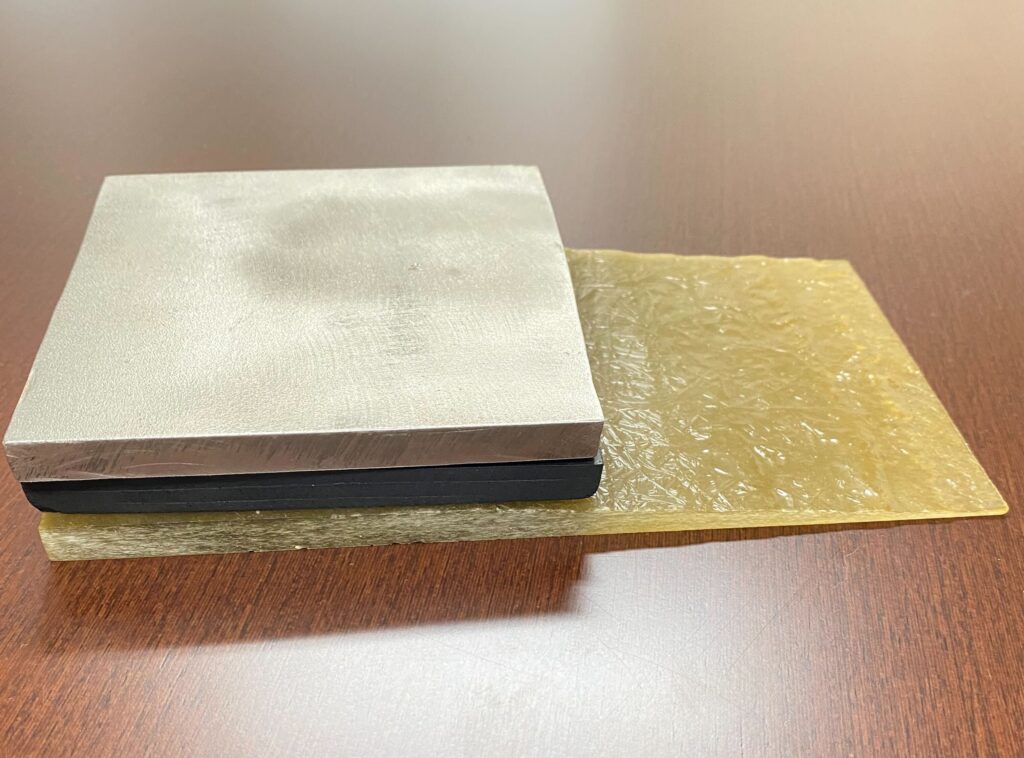

以前ブログ内で、三洋金属の工場の床材は全面が上から「ステンレス・ゴム板・強化ガラス繊維」を用いた3層構造になっていることを紹介させていただきました!

工場の床全面にステンレス板が張られているのですが、リフトがよく通り負荷がかかる場所は、溶接部分に亀裂が入り割れてしまうことがあります…

なので今回は、ひび割れてしまった床の修理に密着し、写真付きでわかりやすく解説していきます!!

準備

まずは、修理個所を見つけそのあたり一帯を掃除しサンダーを使い亀裂部分をきれいにしていきます。

次に亀裂部分にサンダーの刃をいれ、溶接を溶け込ますための隙間を作っていきます。

サンダーを使用する際は、切子が舞うので目に入らないように必ず保護メガネをし、粉塵を吸わないよう防塵マスクをして作業を行います!

アーク溶接

切り込みを入れた母材(ステンレス板)を、アーク溶接で溶融していきます。

アーク溶接は手作業が前提となるため、素材や構造に影響されず溶接棒を変えることで鉄にもステンレスにも対応できるのがメリットです!

アーク溶接は「アーク放電」というスパークが発生するため必ず溶接面をして対策します!

まずはステンレス板同士の高さを合わせ、ピッタリと合わさった所を仮止めをしていきます。

ここがずれてしまうと段差ができてしまいつまずく原因になったりリフトの爪が引っかかったりするのできちんと合わせておきます!

ここからは本溶接をしていきます。

ステンレスの溶接棒をしっかり溶かし隙間に流し込んで、母材同士を溶融していきます!

アーク溶接後にはにはスラグと呼ばれる金属のカスが出てきます。

現場では「のろ」とも呼ばれます。これは綺麗にしておかないといけないのですが飛んでくるととっても熱いし危険なので少しずつハンマーで剝がしていきます!!

溶接してはスラグを取る…この作業を繰り返していきます。

溶接作業はほんとに暑くて冬にやるのはいいのですが夏場は…笑

と、そんな弱音を吐かずに黙々と繰り返していきます!!

そしてついにアーク溶接完了!

破損個所を見つける→削る→切り込みを入れる→溶接、ここまでが床修理の流れになります!

意外と作業量は多くないと感じるかもしれませんが場所によっては溶けやすく穴が開いてしまいそうになるのでアーク溶接の電圧を合わせたり、他の作業の妨げにならないようにできる限り迅速にそして丁寧にしなければならないのでなかなか大変なんです…笑

さいごに

今回は床の修理に密着していきましたが、皆様いかがでしたか?

環境を守るためのリサイクル…その過程で環境汚染や土壌汚染を起こさないために、三洋金属では対策を徹底しています!

機械担当者以外もアーク溶接の資格を取得しているため、「この人がいないと直せない」「業者さんに頼まないと直せない」という状況になる心配がなく速やかに対応できることも弊社の強みだと思います!

限りある地球の資源を守るため、人々の安全な暮らしを守るため。リサイクル社会の一員として

三洋金属は環境汚染対策を徹底し、社会に貢献する企業として努力を続けてまいります!!

今後とも三洋金属の活動にご注目ください!

三洋金属株式会社

三洋金属株式会社